钢丝绳索具压制成形仿真分析

1引言

索具是起吊装备与重物之间连接件的统称,其具有强度高、承载能力强等优点,因此在海洋资源开采、桥梁工程、大型工程平台的起吊等领域广泛应用,目前已成为应用最广泛的挠性构件之一凡压制索具采用的标准有GB/T30589-2014《钢丝绳绳端套管压制素具》四、G/T16762一2009《一般用途钢丝绳吊索特性和技术条件》风、GB/T6946-2008《钢丝绳铝合金压制接头》、欧盟标准:EN13411-3:2004《钢丝绳端固结法第三部分:套管和套管固结》、EN13414-1:2003《钢丝绳吊索一安全第一部分:一般提升用途吊索》等。国内有很多学者对钢丝绳索具进行了大量的研究,文献通过利用ANSYS有限元软件对lX7+IWS结构钢丝绳服役中的应力应变进行了数值模拟,文献研究了钢丝绳在冲击载荷作用下的动力学特性,文献响用ANSYS对平直钢丝绳服役时的应力场与疲劳寿命进行了仿真分析研究,文献研究了适合具有内部钢丝绳绳芯结构的钢丝绳方法,建立了单独钢丝绳或复杂钢丝绳结构中绳股的轴向力、弯矩、扭矩等求解的数学模型,使钢丝绳理论研究有了突破性的进展。华中科技大学王桂兰教授采用共转坐标系弹塑性有限元法模拟了钢丝绳捻制形成过程,用数值计算和X射线实验探讨了扭转系数对钢丝残余应力和弹性恢复变形的影响规吗。目前索具在压制成形方面的研究颇少,拟在研究钢丝绳铝合金接头结构设计与成形工艺的基础上,运用三维实体建模与有限元相结合的方法建立索具三维实体物理结构模型,并分析钢丝绳索具压制成形后索具接头内部的应力分布以及所需压制力,为索具的可靠性设计、优化改进和寿命预测等方面的研究提供参考。

2钢丝绳索具及其有限元模型

研究的对象是1X7+IWS-18mm单股型铝合金压套钢丝绳索具,IWS代表独立钢芯结构,其特点是侧丝沿Z轴成一次螺旋曲线形式环绕股芯捻制,同时沿x轴折返式折叠,为空间螺旋折返式自接触钢丝绳结构,该型号钢丝绳自接触类型为线接触,但随着压制载荷的施加,接触方式逐渐转变为面接触。基于SolidWorks平台,以单股1×7+HWS且总直径为18mm的折返式钢丝绳为研究对象,分别建立不同参数压套索具三维实体模型。由于铝套在压制过程中会产生巨大的变形,因此将铝合金套分成4部分实体进行独立建模和装配,以便大变形部位进行局部网格细化。为提高计算效率,减少网格数量,采用刚体壳模型代替模具整体模型,通过RemoveFaces命令完成从模具模型到刚体壳模型的转换。

运用ABAQUS软件对索具成形过程进行仿真分析,钢丝绳采用C3D8R显示实体单元进行扫略网格划分,由于铝套成形时中间会有极大的塑性变形,采用C3D8R显示实体单元进行结构化网格划分,并细化中间区域,刚体壳模型采用C3D4单元进行自由网格划分。索具压制过程中接头内部的接触状态极为复杂,拟采用General Contact 接触方式,由程序判断压制过程中的接触状态。利用Mises屈服准则和Prandl-Reuss应力应变关系推导出弹塑性刚度矩阵,选用拉格朗日增量模拟方式进行变形模拟,运用Abaqus 自带的Explicit 求解器进行仿真求解。相应的索具压制实体模型及其有限元模型,如图1、图2所示。

3钢丝绳索具压制成形应力分析

3钢丝绳索具压制成形应力分析

接头挤压成形的原理是利用冷挤压无切削塑性加工工艺,在不破坏金属内部组织结构的前提下,使金属体积产生塑性位移,从而使金属达到成形的目的。由于冷挤压工艺处于三向应力状态,因而提高了金属的塑性和变形度。操作时将钢丝绳穿入铝合金套,采用冷挤压使铝合金套和钢丝绳在挤压模腔内产生塑性变形压制而成。由于钢丝绳末端插入铝合金椭圆管内,在外力作用下,利用铝材塑性变形特性,在套管和钢丝绳组成的截面上,铝合金被充分挤入钢丝绳股与股、丝与丝之间的间隙内,并在套管内壁形成了与钢丝绳表面一样的螺旋体,即形成“多头螺纹”的固结体。

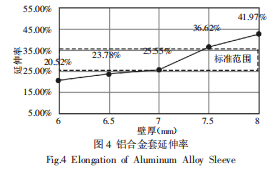

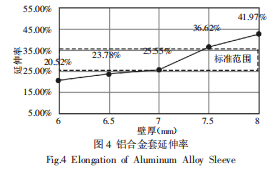

工程实际中一种直径的钢丝绳对应一种规格的铝合金套,由于铝套长度的修改伴随着模具的修改,因此壁厚的大小与索具承载力密切相关,壁厚的大小最直观的结果就是延伸率,因此行业中采用控制延伸率为(25-35)%的方法实现索具满足承载力的要求且成形后接头不开裂,因此,索具成型后铝套的延伸率成为研究的首要目标。延伸率是描述材料塑性性能的指标,即试样拉伸断裂后标距段的总变形AlL(mm)与原标距长度L(mm)之比的百分数:

6=ALULx100%

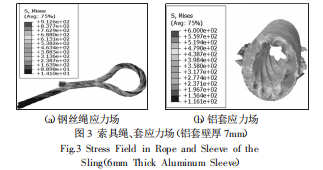

拟采用控制变量法分析不同参数压套索具成形过程中铝套的延伸率和应力分布以及钢丝绳上的应力分布情况,上下模具为对称结构,模具材料选择CrWMn,由于压制成形后模具相对于铝套及钢丝绳的变形极小,且模具刚度相比绳和套的刚度高很多,因此假设模具不变形,钢丝绳和铝套的相关参数,如表1所示。通过对(6-8③mm壁厚铝接头索具的分析发现,随着壁厚的增加,其延伸率呈现单调递增的趋势,由20.52%增长到41.97%,对应钢丝绳上的应力由900MPa增加到921MPa,其中壁厚为7mm的铝压套其延伸率为25.53%,相应钢丝绳上的应力为912MPa,铝套延伸率符合行业指定标准,接头索具各仿真结果,如图3-图5所示。

4钢丝绳索具疲劳寿命分析

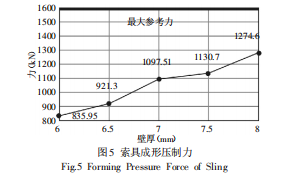

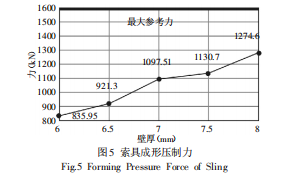

总结以上的分析,对(6~8③mm壁厚铝压套索具进行模具应力分析,并着重分析7mm壁厚铝套索具成形所需压制力与参考压制力大小差异。经分析后得出,应力值随着壁厚的增加呈同步

增长的趋势,其中壁厚为7mm的铝接头索具成形压制力为

1097.5lkN,为最大参考压力的68.6%,符合工程实际要求。

4钢丝绳索具疲劳寿命分析

随着钢丝绳索具的长期使用,疲劳损伤或破断现象时有发

生,因此,较为准确地预测钢丝绳索具疲劳寿命对预防安全事故

极为重要,为此,结合有限元软件ABAQUS-ANSYS,将ABAQUS计算结果文件导入ANSYS中,并基于名义应力法对钢丝绳索具

的疲劳寿命进行分析。固定索具一端,对另一端施加50MPa的拉力,建立预设循环寿命为1e6次的索具虚拟疲劳寿命仿真模型,采用goodman应力修正,设置载荷比例因子为1,对1X7+IWS-

18mm型钢丝绳索具进行疲劳寿命分析。

ANS5|

图6索具疲劳寿命云图图7钢丝绳索具

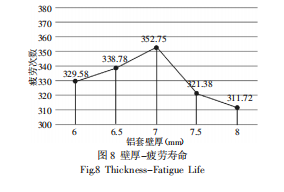

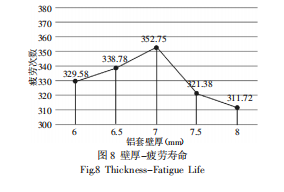

Fig.6 Ringgng Fatigue Life Nephogram Fig.7 Wire Rope Rigging经计算1×7+IWS-18mm型钢丝绳索具疲劳寿命云图,如图6所示。对应铝套壁厚为7mm的钢丝绳索具在应力最大的位置

发生破坏,与实际断裂位置一致,如图7所示。该索具在承受上述

载荷时疲劳寿命为352次。改变铝套壁厚为6mm、6.5mm、7.5mm、

8mm,索具疲劳寿命结果的变化规律,如图8所示。由图可知铝套壁厚过厚或者过薄都会降低钢丝绳的疲劳寿命:钢丝绳疲劳寿命和应力分布有着直接的关系,应力越大的地方疲劳寿命越小,因

此选取合适的壁厚能提高钢丝绳索具的疲劳寿命。

5实验

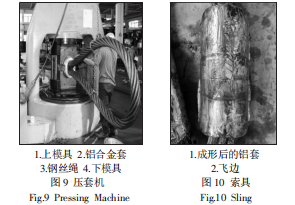

针对以上的分析结果,采用100T钢丝绳压套机对1X7+IWS+

18mm型号的钢丝绳索具进行成形压制试验,如下图所示,上模与机身连接固定不动,下模具与液压系统连接,通过液压缸的推动使下模具往上运动,当下模具运动至与上模具贴合时,索具压制完成。

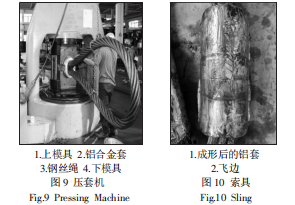

相应的设备名称和索具压制结果,如图9-图10所示。

优选出壁厚为7mm的铝压套索具进行试验,得到铝合金套延伸率为30%,本试验所选模型的仿真结果压制力为10975lkN,为最大参考压制力的686%,延伸率为25.53%,与实际结果偏差14.9%,铝套变形仿真结果与实际结果较吻合。

6结论

(D利用丝与丝装配的方法建立钢丝绳模型:将铝合金套分成4个独立部件进行单独建模与装配,有利于局部大变形部位进行网格细化:建立刚体壳平面来代替模具整体模型,以减少网格数量。

②不同壁厚铝接头索具的仿真结果表明,随着铝套壁厚的增加,成形后铝套的延伸率呈同步增长的趋势,由(20.52-41.97%,其中,壁厚为7mm的铝套延伸率为25.53%,与实际结果偏差149%,满足工程实际与行业标准,为铝套壁厚的选取提供有力的理论依据。

(3)索具成形后的应力结果表明,7mm壁厚的铝接头索具成形后最大应力为9l2MPa分布在钢丝绳彼此接触部位上,铝合金套上的最大应力为600MPa。

(41X7HWS型规格的钢丝绳索具成形压制力为10975lkN,为实际最大压制力的68.6%,索具铝接头变形结果与实际一致,为钢丝绳索具压制成形提供参考价值。

()铝套壁厚为7mm的钢丝绳索具疲劳寿命为352次,随着壁厚的增加或减少,对应索具的疲劳次数呈现递减的趋势,因此,合理的选取铝套的壁厚能提高钢丝绳索具的疲劳寿命。

Copyright © 2002-2019 南通昌源版权所有 Power by DedeCms