1770-25GB8918.即钢丝绳有6股。每股有钢丝36根,独立钢芯,互捻型.钢丝绳截面如图6所示。

2.3最小破断拉力计算

钢丝绳最小破断拉力4,用kN表示,其计算公式如下:

,“DrR。

Fn=100-

式中F。—钢丝绳最小破断拉力,单位为kN;

’某一指定结构钢丝绳的破断拉力系数;D——钢丝绳公称直径,单位为mm;

。—钢丝绳公称抗拉强度,单位为MPa。

根据钢丝绳选型可知钢丝绳直径为16mm,公称抗拉强度为1770MPa,根据(GR/T89182006可得钢芯钢丝绳的最小破断拉力为0.356,结合式(l)和式(2),估算所选取的钢丝绳,其最小破断拉力约为160kN,而本系统钢丝绳所需最大牵引力为10.5kN,在实际工作中所选取的钢丝绳受到的拉力远小于其最小破断拉力,说明该型号的钢丝绳完全满足实车碰撞试验需要。

3插接钢丝绳

根据上文所述.本系统中的钢丝绳以封闭环状形式串接在各个机构之间,像一根橡皮筋一样。那么就需要对钢丝绳进行接头处理。

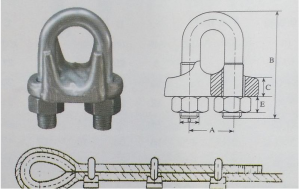

本系统区别于往复运动的电梯式钢丝绳接头,此种接头为钢丝绳叠加利用卡环压紧的形式,存在接头处变粗的现象,不适用于通过性设备。本系统中的钢丝绳运转是连续的,这就要保证接头处与钢丝绳全段具有相同的外观形状和抗拉力,此种接头方式为无极绳插接方法1。这种方式对于质量要求较高,要保证钢没绳接头处的租细与原有钢丝绳断面相近似,以便使钢丝绳在运行中能平稳地通过轮槽且整齐地排列在卷筒上。

3.1破股

本牵引系统中钢丝绳的总长度约为400m,按照无极绳接法,桶接长度不得小于钢丝绳直径的1000信”,钢丝绳桶接时需要被破成6股并依次插入,需要预留近10m的余量,因此插接长度不得小于26m,由于牵引系统轨道长为150m,故插接长度不宜超过50m。

破股时将需要插接的钢丝绳一头按照旋向隔一股取一股],如图7所示,将l、3、5般利至l5m处,并将剥出的三般钢丝绳进行盘圈,以使于后面的操作,将钢丝绳芯与未剥开的2、4、6股一起剁断,另一根钢丝绳头按照同样的方法进行破服。

图7钢丝绳破股示意图

3.2对绳头

将被破成的钢丝绳两个接头分为A、B两个绳头,首先进行钢丝绳编接,将两个绳芯对头放在一起拉紧,使两端绳的捻距保持一致,长短绳按照钢丝绳整体旋向交叉排布,并确保绳芯衔接好,先进行一侧(A绳头)长绳的编接,使长绳的每胶走向顾应钢丝绳完整股的花纹和旋向,将A绳头的长绳I、3、5股代替B绳头的短绳2'、4'、6股,采取短绳退长绳进的方式,操作过程中需全程拉紧钢丝绳。编接至第一股长绳剩余部分为钢丝绳直径的60倍时,约为l1m的长度,此时将短绳截断,留出与长绳同等距离的绳头,如图8所示,长绳l与短绳2”。同样A绳中剩余两股长绳按照相同方法进行编制,为保证钢丝绳插接的平顺性,需在每两个接头衔接处预留约lm的完整钢丝绳,即图中绳5和绳3’

之间的距离。另一侧B绳头编接方法与A绳相同,此处不再赘述。

图8辆丝绳对绳头示意面

3.3抽绳芯

从第一个长短绳衔接处开始,用扁诠将钢丝绳按每边三股分开一个可以下钩性的口,然后用钩钩出绳芯后,将绳芯利断。沿两端插入方怪反向旋转.过程中顺势抽出绳芯.抽至预留单股绳头的长度处为止(四。另一侧也用同样的方法抽出绳芯。将抽出的绳芯刺断。需要注意的是,抽出绳芯的绳芯头距离插接点要小于待插接绳的长度,否则,相接完成后钢丝绳需要进行预紧,避免出现空绳芯部位,导致钢丝编出现大的形变并大大降低钢丝绳的抗拉力。其他五处衔接处均按照此方法将钢丝绳绳芯抽出并剁断。

3.4埋绳头

埋绳头是整个插接过程中最重要的步骤,是决定最终插接效果的关键点。本文对不同的埋绳头法进行了探索和讨论,从经验方法以及实际工作中的尝试性探索,采取了三种不同的埋头方法,并进行了效果对比。但由于埋绳头工作的特殊性,其完成效果很大程度上依赖于施工人员的经验及熟练程度,因此本文采用了同一根钢丝绳以及同组施工人员,很大程度上降低了试验误差。

首先根据经验,由于插接头是钢丝绳外藏绳股,其外形存在绳股旋向和监体旋向,此时的插接头为弯曲形状,因此需要对12个核头进行娇直处理”1。需要注意的是,矫治过程不应破坏原有绳般形状,以去除刚性弯曲为主。另外,由于钢丝绳绳芯普遍比绳服粗,因此需要在每个插接头鲜绕白现绒线,一方面增加代替绳芯的绳胶直径,另一方面可以很好地增加其摩擦力,并用绝缘胶带缠绕固定,防止插接过程中出现松脱现象[]。

1)插接点平行排布。插接时,插接点的两个绳平行排布,用扁链将钢丝绳分成三股一侧,对每个潍股用插绳工具边等边修正,使用橡皮锤或木锤对绳股进行锤打,锤打时用力方向应倾斜于缠绕方向,两个动作需同时进行,此时就需要工人师博具有超高的配合能力。最后,每股钢丝绳整体压入钢丝绳中间,取代原有的绳芯,原潍芯头需要与填进的一纲丝提绳头搭在一处,保证无空心出现。此时的插接效果如图9u所示,可以看出,在播接点处存在明显直径变小的情况。

2)二次填充法。根据第一种栖接方法存在的问题,我们对新接点处存在直径变小问题进行了讨论,分析出是因为在插接头处为5股钢丝绳,缺少绳芯填充物所造成的,对于这种情况采取了二次填充的方法。

对于钢丝绳插接处的填充物,其材质应选择不易被压缩的材料,本文采用的是将细钢丝缠成梭形作为括接头处的填充物。经测量,此方法使插接处的钢丝绳直径得到增大,符合尺寸要求,其外观效果也得到了改善。但施加系统预紧力后,如图9b所示,整个插接距离内的钢丝绳外观出现了明显直径缩小以及突胶异形现象。

3)插接点交又排布。根据前两种插接方法的分析,考虑是由于新接头平行排布导致销丝潍插接位置的抗拉力不足造成的,因此第三种采用插接点交又排布的方式进行插接。其后续的锚绕方法与第一种方法相同,此处不再赘述。插接完成后同样施加系统预紧力,此时钢丝绳如图9。所示,此插接段无明显形变,但在其插接点存在凸出位置。根据GB

89182006《重要用途钢丝绳》规定],经过测量,钢丝绕凸出位置的圆度未大于钢丝绳公称直径的4%。

可以看出,插接点交叉排布的方式是本次试验效果最优的方法,因此在实车碰撞牵引系统中采用此方法进行钢丝绳桶接,整体效果较好,系统试运行后未出现异形现象。

a)插接点平行b)插接点二次填充c)插接点交叉图9钢丝须堆场头示意图

4钢丝绳维护

钢丝绳是系统安全运行的关键,因此需要定期对其进行维护保养,其中包括以下几点。

1)钢丝绳接头处破断强度会降低,且容易出现断然或变形情况,需定期测量钢没绳直径。

2)本系统中钢丝绳是通过精轮进行传导的,要定期对钢丝纸是否脱槽进行检查。

3)定期对钢丝缆进行清洁和涂抹润滑脂.防止润滞油的流失及尘埃、碎屑等污物的积累,也可以达到防锈的效果。

4)按照GB8918一2006及时进行牵引钢丝绳的报废与更新。在实际作业过程中,维修检测技术人员要定期对倒丝绳进行相关的检测,发现不符合使用标准的需及时更换。

5结论

钢丝绳是确保实车碰撞牵引系统长期、高效、安全、低成本运行的基础。因此,本文主要通过分析钢丝绳的选型及插接方法,并简要概述了钢效绳的维护方法,为正确使用钢丝绳提供了一些有益的参考建议,对于提高钢丝绳的安全性,延长使用寿命,提高碰撞试验的安全性、可靠性及经济效益有着非常重要的意义。