信息摘要:

0引言 钢丝绳因为具有高拉伸能力和良好的柔韧性,被广泛应用于各种工程系统中。钢丝绳由多层钢丝捻制而成,几何结构比较复杂。因此,建立钢丝绳准确模型、对内部绳股钢丝之间

0引言

钢丝绳因为具有高拉伸能力和良好的柔韧性,被广泛应用于各种工程系统中。钢丝绳由多层钢丝捻制而成,几何结构比较复杂。因此,建立钢丝绳准确模型、对内部绳股钢丝之间的接触受力状态进行分析,对钢丝绳的设计、使用具有重要理论和现实意义。

本文重点研究了轴向载荷超出弹性极限时的弹塑特性。首先建立了1×19型钢丝绳有限元分析模型,研究了其由弹性到塑性状态的应力和应变特性。而后结合钢丝绳拉伸试验,测定了其名义应变一应力曲线和塑性变形特点。将数值模拟结果和试验结果进行对比,验证了模型的正确性,阐明了负载在钢丝之间的分布特点。

1×19型钢丝绳几何结构

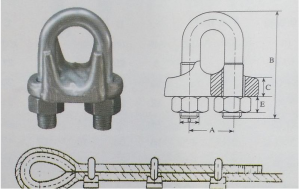

1×19型钢丝绳截面几何结构如图1所示。1×19型钢丝绳由18根钢丝螺旋缠绕中心钢丝捻制而成,在煤矿架空乘人装置的牵引索中应用广泛。此钢丝绳标称横截面积约为133.5mm2,其容许断裂载荷可达270kN。由优质碳素钢钢丝经过冷拔、热处理后缠绕成钢丝绳。钢丝绳的力学和几何特性参数如表1所示。钢丝在拉伸过程中体现出的应变和应力关系,尤其是其在发生塑性变形时表现出的特性,会以材料物理力学属性的形式赋予有限元模型。

2钢丝绳股和钢丝绳结构的有限元建模

根据文献[4]给出的数学方法和表1的钢丝绳结构参数,通过有限元分析软件的预处理模块建立钢丝绳的模型。钢丝绳结构复杂,用有限元法分析时,离散后会产生大量计算节点和单元。建模绳段长度过长会导致离散得到的节点和单元数量过多,增加分析计算的耗时;模型绳段过短,根据圣维南原理,加载产生的局部效应会使应力、应变分布偏离合理范围。

由于钢丝绳是由大量钢丝扭转缠绕而成的,受到轴向载荷作用时具有一定刚度的钢丝截面会同时产生轴向和径向2个方向的变形。对钢丝绳模型一端进行固定,约束其x、y、2三个方向的变形,施加轴向载荷的一端约束径向变形。

选择高阶20节点六面体三维单元对模型进行离散。该单元具有二次形函数,每个节点具有x、y、:

三个方向的平移自由度,支持塑性、大变形和大应变。模型离散后得到27686个节点和52138个单元,如图2所示。

图2网格划分

钢丝之间的接触单元设定为非线性摩擦接触模式,由面面接触单元建模,采用增广拉格朗日乘数法,以最小化法向接触刚度的影响,并最小化接触面之间的相互侵入。在这种模式下,2个接触面在相对滑动之前允许在接触界面上承受一定的剪切应力。它适用于面接触区域.在所承受的剪切应力下无相对滑动,否则2个面将相对滑动,摩擦因数设定为0.115。

在拉伸过程中,随着轴向载荷的增大,钢丝会出现弹塑性变形。在塑性变形阶段材料本构关系已经属于非线性阶段。为此,在描述材料物理属性时采用线性各向同性硬化(MISO)模型,来描述材料从线弹性变形经过屈服、屈服强化、到塑性断裂的过程中的本构关系。

3有限元分析结果

由于钢丝绳内单根钢丝的形状为高次螺旋曲线,且跟其他钢丝之间的接触状态复杂,因此钢丝绳内单根钢丝上的应力、应变分布是不均匀的。为了描述单根钢丝在拉伸仿真过程中所受载荷和变形之间的关系,引入名义应力和名义应变的概念。名义应力由每根钢丝所受拉伸载荷除以其横截面积确定,钢丝名义应变由仿真分析结果提取的单根钢丝的伸长变形量除以其长度确定。名义应变和应力曲线如图3所示。

:oar

210|

1o0%

a0o5 04 ag6acns oo01 agu a如最名又在父

图3拉伸过程中名义应变和应力曲线图

1.中心钢丝2.内层钢丝3.外层钢丝塑性应变的演化与钢丝间的载荷再分配有关,可以通过应力比参数来描述,应力比SR为单根钢丝确定的应力与在整个钢丝绳截面计算的平均应力之间的比值。获得的SR值与钢丝绳股名义应变的关系图如图4所示。由图4可知,在弹性变形阶段,中心钢丝所承担的负载占总负载的比例越米越大。这是因为中心钢丝直接沿着其轴线加载,而其余钢丝由于其螺旋结构而弯曲,从而与钢丝轴线是逐渐对齐的。应力在钢丝绳横截面分布如图5所示,在塑性变形开始时(图5(a)),中心钢丝的应力比SR开始降低,这是因为中心钢丝开始发生塑性变形,相比外层钢丝,其发生的变形大,而承受的负载小,从而意味着负载开始在不同层钢丝间重新分配。随着塑性变形扩展到钢丝绳整个截面(图5(b)).该过程逐渐进行,因此外层钢丝SR值也逐渐增加。

4验证试验

在拉伸试验机上对钢丝绳的载荷-伸长曲线进行试验测定。制备长度为1000mm的试样。使用LVDT直线位移传感器测量钢丝绳伸长率。为了准确测定钢丝绳试样在不同负载下的伸长量,每个负袭试验包括6个加载一卸载循环,这样可以使钢丝绳内的众多钢丝得到充分的压紧和对齐。将第6次加载时测量得到的值作为最终测量结果,可以保证钢丝绳试样弹性模量更接近实际值。施加的最大载荷为145kN,稍大于预测断裂载荷的1/2。

钢丝绳具有线性响应,其特征是弹性模量为173士5GPa,负载为135+5kN。超过该值,则偏离线性。通过将有限元分析得到的标称应力-应变值与试验得到的值进行比较,对模型进行验证。钢丝绳有限元仿真和试验数据对比表如表2所示。

比较表明,该有限元模型的分析计算结果和钢丝绳的试验结果具有较好的一致性,相对伸长率的差异始终保持在8%以内。仿真结果与试验结果之间具有良好的一致性,说明有限元模型是合理的。

5结语

实现了钢丝绳复杂结构的准确建模,通过分析发现,钢丝绳在拉伸状态下不同分层的钢丝应力、应变分布不同,中心钢丝应力较大,外层钢丝应力和应变较小,这是由于中心钢丝形状更接近直线状态,易于受到拉伸,而外层钢丝形状为螺旋扭曲。研究出现塑性变形时钢丝绳内载荷和应力、应变的分布变化规律。在塑性变形开始时,中心钢丝的应力开始降低,外层钢丝所承受载荷变大。在有限元分析基础上,对钢丝绳进行了拉伸试验以测定其应力-应变曲线,并将这些试验曲线跟有限元数值模型分析得到的曲线进行了对比,验证了有限元分析模型的有效性。