信息摘要:

0引言 钢丝绳内部出现磨损与疲劳断丝、断股的缺陷,极大地降低了使用寿命。对钢丝绳的内部磨损与疲劳破坏的检测缺乏有效的办法,使得其在使用中存在极大的安全隐患。钢丝绳结

0引言

钢丝绳内部出现磨损与疲劳断丝、断股的缺陷,极大地降低了使用寿命。对钢丝绳的内部磨损与疲劳破坏的检测缺乏有效的办法,使得其在使用中存在极大的安全隐患。钢丝绳结构复杂,理论分析受力计算也比较困难。1993年朱永刚、刘桂森和黄江水“就在疲劳试验机进行过钢丝绳疲劳试验情况的研究。随着钢丝绳的使用量越来越大,迫切需要对钢丝绳的摩擦磨损及疲劳寿命等方面的试验研究。本文依据GB/T12347-2008《钢丝绳弯曲疲劳试验方法》,利用钢丝绳弯曲疲劳试验机进行了钢丝绳弯曲疲劳试验。

1试验目的和方法

(1)试验目的

测试试验钢丝绳样品在给定试验条件下,随绕试验滑轮弯曲次数的累积,试验钢丝绳样品外层钢丝磨损规律、钢丝绳表面钢丝断丝发展变化规律,测定试验钢丝绳样品在给定试验张力、试验频率、包角、弯曲比(D/d)、试验行程、试验段有效长度、报废条件等试验条件下的弯曲疲劳寿命。

(2)试验方法

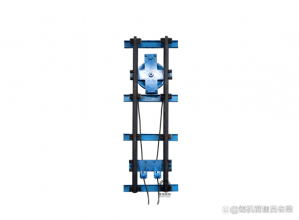

在电液伺服式全自动钢丝绳弯曲疲劳试验机上,依据GB/T12347-2008《钢丝绳弯曲疲劳试验方法》,对试验钢丝绳施加给定试验张力,通过自动控制的传动装置驱动卷筒作正、反向旋转运动,拖动试验钢丝绳绕试验轮进行弯曲疲劳试验,同时定期对试验钢丝绳外层钢丝的磨损、断丝等损伤情况进行测量。

(3)试验轮、导向轮参数

试验轮:外径700mm;内径610mm;绳槽半径17mm。

导向轮:外径1230mm;内径1120mm;绳槽半径20mm。

试验轮、导向轮的其他参数符合GB/T12347-2008

《钢丝绳弯曲疲劳试验方法》的相关要求。

2试验参数

(1)试验张力

'=&

K式中:F为试样的最小破断拉力值,kN;F'为试样施加的张力值,kN;K为安全系数,可根据用户使用时的安全系数选取。

本次试验的试验张力为180kN。

(2)试验包角

平面单向弯曲疲劳试验中,试验钢丝绳绕入和绕出试验轮两切点法线所形成的角度,本次试验经双方协商后确定的试验包角为180°,如图1所示。

(3)试验段长度

试验段长度取6倍钢丝绳捻距,钢丝绳捻距约为7倍钢丝绳直径,直径32mm的钢丝绳的试验段长度为7x

6×32mm=1344mm。本次试验经双方协商后确定的试验钢丝绳有两个试验段,每个试验段长度为2000mm。

(4)试验行程

平面单向弯曲、试验钢丝绳在试验轮上的包角为180°.钢丝绳试验段完全绕过试验轮所走的总行程,试验行程计算示意如图1,上试验段完全经过试验轮,经计算试验行程为3008mm,取3010mm。

(5)试验频率

试验频率可以在10~12次/min内任意调整,允许偏差为±1次/min;钢丝绳弯曲疲劳试验机的启动、停止的加速度为0.5m/s,完成1个平面单向弯曲钢丝绳的试验行程为3010mm,钢丝绳弯曲疲劳试验机完成1个平面单向弯曲的速度时间曲线如图2所示,由图计算出完成一个疲劳循环所用的时间约为5.04s,试验频率为11.90次/min。

图2速度时间计算(6)集中断丝区

试验过程中发现集中出现大量断丝的区域,如图1中的1008mm长度的圆弧段区域。

(7)直径等值减少量计算

o=fd-d.X1xioo%

式中:d.为参考直径(钢丝绳开始使用后立即在没有经受弯曲的区段上测量的实测直径);d为实测直径

(在两个互相垂直的方向上测量的钢丝绳同一横截面外接圆直径的平均值,本次试验中的实测直径为在试验段上3个相距500mm位置测量的6个直径数据的平均值,如图3所示的黑点标记处);d为公称直径(钢丝绳直径规格的约定值)。

3钢丝绳弯曲疲劳试验依据

试验标准:GB/T12347-2008《钢丝绳弯曲疲劳试验方法》";GB/T8358-2014《钢丝绳实际破断拉力测定方法》。

钢丝绳报废标准:GB/T5972-2016《起重机钢丝绳保养、维护、安装、检验和报废》四中规定的报废基准,等同于ISO43092010中相应的条款。具体内容为:

可见断丝(6d长度范围内断丝9根,或30d长度范围内断丝18根),或直径减少(直径的等值减少量达到

7.5%),或断股(出现断股)。

4试验结果

4.1试验段钢丝绳的整体磨损

试验过程中分别对上下两个试验段试验钢丝绳的磨损情况进行了测量,钢丝绳直径随弯曲疲劳次数变化曲线如图4所示。

上·下20525喜12

|523N

8。

芝2.1

b0o0m0o|

31.9空系系圣至空名关系点品

2三三

2A2三2图4直径随弯曲疫劳图5断丝总数与弯偏次数变化曲线我劳次数关系

4.2试验段钢丝绳直径等值减少量

上试验段:d.=32.47.d.=32.13.d=32.00;下试验段:d=32.39,d.=32.20,d=32.00。

由此计算出的试验段钢丝绳直径等值减少量如下:

Q:=1(32.47-32.13)/32.001×100%=1.06%

Qr=(32.39-32.20)/32.001×100%=0.59%

上下试验段钢丝绳直径等值减少量都没有达到GB/

T5972-2016《起重机钢丝绳保养、维护、安装、检验和报废》中规定的报废基准(直径的等值减少量达到

7.5%)。

4.3试验钢丝绳表面断丝

钢丝绳表面断丝全部出现在集中断丝区,合计断丝数为20,断丝总数与弯曲疲劳次数关系如图5所示。可见断丝数已经达到了报废标准规定的6d长度范围内断丝9根或30/长度范围内断丝l8根。

钢丝绳表面断丝如图6所示,第1次断丝、第2次断丝、第3次断丝均为股顶断丝,如图7所示,钢丝绳股表面被压平部位为股顶,股顶断丝共4根;其余断丝均为股沟断丝,股沟断丝共16根,如图8所示。

原因分析:随着上试验段完全经过试验轮进行一次平面单向弯曲,集中断丝区相当于从一个试验轮出来又完全进入下一个试验轮,也就是说集中断丝区进行了一次平面双向S型弯曲,导致了图1中的1008mm长度的圆弧段区域出现大量断丝,而其他任何试验区域都没有出现断丝。

图6钢丝绳表面断丝(在试验机上)图7钢丝绳表面断丝(股顶断丝)图8钢丝绳表面新丝(股沟断丝)

4.4试验钢丝绳拆股断丝统计如图9所示,将试验钢丝绳外层股按从上往下顺序编号为股1~8,每股的最左侧白色标记为股编号标签,其余位置的每个白色标签至少代表1个断丝点,卷尺显示长度为1.10m,每股的断丝数如表1所示。股4和股6被截取的部分用于做钢丝绳表面断丝断口、金相、成分等分析,截取部分包含6个完整断丝点(即表1中的+4和+2),断丝严重区域如图10所示。合计断丝数为76.

与试验至报废时在试验机上数出的表面断丝数20差别很大,说明了试验钢丝绳的断丝既有外层股的表面可见断丝也有外层股的表面不可见断丝。图9外层股钢丝绳拆股断空位置拆解外层股后,去除内层股表面的填充物,内层股拆解如图11所示,钢丝绳内层股编号为股l~6(图中从上往下顺序为股1-7.股7为绳芯.每股的最左侧白色标记为股编号标签,其余位置的每个白色标签至少代表1个断丝点,卷尺显示长度为1.10m),内层股表面可见断丝数合计为22,绳芯表面可见断丝数为10,合计断丝数为32。内层股严重断丝区如图12所示。

综上所述,将试验钢丝绳拆解后,外层股、内层股、绳芯合计断丝数合计为76+32=108。

图1l内层股钢纷师拆股断丝位置图12内层股严重断丝区(直股为绳芯)

4.5试验钢丝绳弯曲疲劳寿命试验钢丝绳弯曲疲劳寿命为19534次。

4.6破断拉伸试验

破断拉伸试验采用《GB/T8358-2014钢丝绳实际破断拉力测定方法》中5.3条套压法试样制备破断拉伸钢丝绳试样,试样最小有效长度为30d-2000mm。

破断拉伸钢丝绳试样1:在钢丝绳弯曲疲劳试验机驱动卷筒上最外侧选取一段,这一段钢丝绳在进行钢丝绳弯曲疲劳试验机一直在驱动卷筒上,受到钢丝绳弯曲疲劳试验影响较小,截取长度5m的钢丝绳,制作破断拉伸钢丝绳试样1.在300t卧式拉力试验机上进行破断拉伸试验。

破断拉伸钢丝绳试样2:试验后,选取试验钢丝绳上一端选在集中断丝区的端点.表面完好,没有达到报废条件的试验钢丝绳上截取长度5m的钢丝绳,制作破断拉伸钢丝绳试样2,在3001卧式拉力试验机上进行破断拉伸试验。

试样l破断拉伸试验曲线如图13所示,最大拉伸力为849.0kN。试样2破断拉伸试验曲线如图14所示,最大拉伸力为836.7kN,与试样l相比,试样2破断拉力没有明显降低。

1000I000600

-400

O 28 5684112[40 028564 112 140仲长位移Nmm钟长(位移mm图13试样l破断拉掉试验曲线图14试样2破断拉伸试验曲线5结束语

试验钢丝绳进行了19534次平面单向弯曲疲劳试验后,试验前后试验钢丝绳所能承受的拉力没有明显损失,但表面可见断丝为20根,拆开外层股、内层股后,外层股、内层股及绳芯的表面断丝达到了108根,通过试验验证了钢丝绳整绳表面可见断丝仅仅是钢丝绳全部断丝的一小部分,大部分断丝都隐藏在钢丝绳的内部。