信息摘要:

钢丝绳在牵引设备、电梯和起重机行业[1]被广泛使用。钢丝绳的结构通常有点接触和线接触。钢丝绳中钢丝的接触面形状取决于钢丝绳的结构,也受到钢丝和股的捻角和捻向的影响。钢

钢丝绳在牵引设备、电梯和起重机行业[1]被广泛使用。钢丝绳的结构通常有点接触和线接触。钢丝绳中钢丝的接触面形状取决于钢丝绳的结构,也受到钢丝和股的捻角和捻向的影响。钢丝优先在椭圆形磨损面上发生断裂[21。宏观上看,钢丝绳疲劳失效会因为受到往复弯曲应力而加速,包括钢丝绳和滑轮之间的弯曲应力[3-4]。提高钢丝绳疲劳寿命的方法有绳芯涂塑和压实两种,但涂塑和压实工艺制备的钢丝绳疲劳寿命还没有精确估算方法,相关疲劳失效机理也多为理论模型分析[5]。笔者通过改变载荷,对3种不同工艺的钢丝绳进行了弯曲疲劳试验。试验后测量钢丝绳的残余破断拉力、拆股钢丝力学性能,并统计了不同磨损断口类型的占比,研究了压实与涂塑工艺对钢丝绳弯曲疲劳性能的影响。

1试验过程

1.1试验材料

试验选取了某厂生产的3种公称直径8mm工程机械用钢丝绳,结构规格见表1。3种钢丝绳由相同的8根面股构成,每股由19根钢丝组成。3种钢丝绳的区别在于绳芯状态不同,分别为7×7、

7xK7、7×7涂塑。制绳钢丝原料选用沙钢

SWRH82A。

表1钢丝绳不同结构规格与绳芯状态

Table 1 Different construction specification and core state of wire ropes种类结构绳芯状态

A8xK19S-IWRC7×7

B8xK19S-IWRC7xK7

C8xK19S-EPIWRC7×7涂塑

1.2试验设备与方法

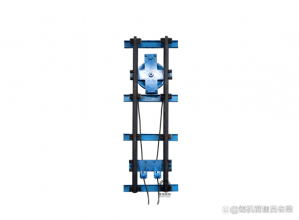

试验设备采用钢丝绳弯曲疲劳试验机。试验机

电机驱动钢丝绳在3个滑轮上发生循环往复弯曲,3个滑轮位于同一平面上,循环速度为3000次/h,并通过增添标准块对钢丝绳载荷进行调节,模拟8mm工程机械绳起吊工况。弯曲疲劳试验机设备参数及

运行条件见表2。将绳样在疲劳试验机上进行4次疲劳试验,加载载荷分别为客户要求最小破断拉力Famn的5%、

10%、15%和20%,疲劳循环次数均为70万次。试验结束后,取下钢丝绳进行疲劳分析。截取疲劳绳样中最严重的区域,根据需求分为M区和N区。M区用于清点表面断丝数以及检测钢丝绳残余破断拉力;N区用于拆股检测钢丝的力学性能,并通过扫描电镜SEM观察钢丝疲劳程度。

2试验结果与讨论

2.1载荷对不同绳芯钢丝绳残余破断拉力影响不同载荷下,疲劳试验后A、B、C3种绳样表面的疲劳断丝数及对应的钢丝绳残余破断拉力见表3。

由表3可知,随着载荷递增,疲劳试验后钢丝绳表面断丝数呈非线性递增,残余破断拉力呈非线性递减。疲劳后钢丝绳表面断丝越多,说明对应的钢丝绳疲劳寿命越低。A样品断丝数增加与残余破断拉力降低最为明显,B样品与C样品断丝数与残余破断拉力降低较为缓慢。B样品初始破断拉力高于A样品和C样品。

为了能更直观地研究载荷对不同钢丝绳残余破断拉力的影响,引入钢丝绳破断拉力损失率n,n计算方法见式(1)。计算得到A、B、C3种绳样的破断拉力损失率与加载载荷的关系如图1所示。

Fo-F.

n=10-2×100%。(1)

式(1)中,Fo为钢丝绳初始破断拉力,F;为一定载荷下70万次弯曲疲劳后钢丝绳残余破断拉力。

由图1可知,A、B、C钢丝绳的破断拉力损失率n随着载荷的增加都呈非线性增长。低载荷下,斜率较低,高载荷下,斜率升高,这是由于高载荷弯曲疲劳产生的断丝数更多,有效承载的金属横截面积降低导致的。A样品破断拉力损失最严重,最高达到39.5%。B、C样品破断拉力损失率相对较低,这表明压实与涂塑工艺会增加钢丝绳弯曲疲劳后残余破断拉力,提高钢丝绳疲劳寿命。在B、C样品中,高、低载荷下的破断拉力损失率不同,高载荷下B样品的破断拉力损失率大于C样品的,低载荷下B、C样品破断拉力损失率接近,这表示高、低载荷下钢丝绳疲劳损伤程度是有区别的。

2.2拆股钢丝力学性能分析A、B、C钢丝绳出现疲劳断丝主要集中在外层股1×19S以及绳芯股1×7的最外层钢丝。对这2种最外层钢丝进行力学性能分析,钢丝绳面股丝及绳芯面股丝力学性能检测结果如图2所示。

A、B、C样品钢丝绳面股钢丝不同载荷下70万次疲劳试验后的拉伸与扭转情况分别如图2a、图2c所示,钢丝规格为0.50mm,分别比较5%Famn与20%Fn载荷下70万次疲劳试验后的破断拉力,A样品面股钢丝破断拉力降低了45.1%,B、C样品分别降低了36.6%,22.5%。A样品面股钢丝扭转性能最低为4次,而B、C面股钢丝扭转性能较好。

A、B、C样品钢丝绳绳芯面股钢丝的拉伸与扭转情况分别如图2b、2d所示,A、C样品绳芯钢丝规格为0.28mm,B样品绳芯钢丝规格为0.38mm。比较5%Fna与20%Fnn载荷下70万次疲劳试验后的破断拉力,A、B、C绳芯钢丝的破断拉力分别降低了54.2%,

36.7%,26.9%。A绳芯钢丝扭转性能最低为3次,B、C绳芯钢丝扭转性能情况与面股丝情况相同。根据分析,钢丝绳和绳芯面股钢丝破断拉力降低是钢丝绳破断拉力损失率增大的重要原因。比较B样品和C样品中钢丝破断拉力与扭转性能,在20%F。载荷下,B样品中2种钢丝力学性能降低幅度明显大于C样品,这说明高载荷下,压实股工艺钢丝绳抵抗磨损、弯曲应变能力低于涂塑工艺钢丝绳。

2.3不同载荷下钢丝疲劳断口分析

B样品和C样品在不同载荷下弯曲和磨损导致疲劳断裂,断口如图3所示。图3a是磨损疲劳断口形貌,图3b是弯曲疲劳断口形貌。不同载荷下,B样品和C样品中钢丝发生磨损疲劳断口的个数占总断口个数的百分比如图4所示。

由图4可以看出,当钢丝绳处于低载荷状态(5%Fain和10%Fain)时,B样品中磨损疲劳断口的数量少于弯曲疲劳断口数量,且B样品中磨损疲劳断口更少。当载荷为15%Fm、20%F时,B样品中磨损疲劳断口的数量大于弯曲疲劳断口数量,且B样品中磨损疲劳断口占比超过了C样品。随着载荷变高,两种磨损疲劳断口占比明显提高,磨损会加速钢丝发生疲劳断裂。相对于涂塑绳芯,压实绳芯(B样品)在20%F。时出现了力学性能下降,同时磨损断口占比超过60%,因此压实绳芯在高载荷下疲劳性能低于涂塑绳芯。

从绳芯结构考虑,压实绳芯内部绳芯股的接触方式为面接触,同载荷下获得较小钢丝接触应力与摩擦力,使得磨损裂纹形核孕育期延长,载荷越低,延长效果越好。而在高载荷下,压实绳芯不足以抵消高载荷带来的钢丝接触应力与摩擦力的增加,因此对延长疲劳寿命的贡献有限。而涂塑绳芯,钢丝间同样存在接触应力与摩擦力,但紧密包裹的塑料可以限制钢丝的位移,通过减少磨损区域面积,缓解微动磨损,使得多数钢丝发生疲劳断裂而非磨损断裂,延长了钢丝疲劳寿命。

3结语

涂塑与压实绳芯工艺都可以提高钢丝绳疲劳寿命。制绳钢丝的破断拉力与扭转性能共同影响钢丝绳弯曲寿命。低载荷下,压实绳芯钢丝绳在破断拉力上更有优势,断丝数与涂塑绳芯钢丝绳接近。高载荷下,涂塑绳芯工艺通过限制股位移,减少微动磨损,保障了多数钢丝的弯曲疲劳寿命,从而延长钢丝绳使用寿命。压实与涂塑结合的工艺路线是应对高载荷服役环境下的一种较好的方式。