信息摘要:

0引言 按照《煤矿安全规程》及相关管理规定,立井提升机钢丝绳在实际使用中必须按照各自使用期限定期进行更换,主要包括主钢丝绳、尾绳。此类大型更换工作均具有施工时间长、

0引言

按照《煤矿安全规程》及相关管理规定,立井提升机钢丝绳在实际使用中必须按照各自使用期限定期进行更换,主要包括主钢丝绳、尾绳。此类大型更换工作均具有施工时间长、劳动强度高、作业人员多、风险隐患大等特点,原有的更换工艺及设备设施是基于老式电阻式调速系统,并且控制简单,不能实现信息共享,工作过程中的信息交流完全靠老式的声光信号来实现。且尾绳车无动力系统,全部手动,无法实现对尾绳车的控制,与提升机的协作无法实现。致使在钢丝绳更换过程中存在不同程度的问题和隐患,难以满足现阶段安全生产的需要。变频调速系统和PLC系统的成熟运用为钢丝绳的更换工艺提供了新的解决途径。

1现有工艺存在的主要问题1)更换提升机主绳时,需用两台稳车分别进行收旧绳和放新绳工作,为防止新绳受到损伤或造成曲绳事故,2台稳车收放绳的速度需时刻跟提升机保持同步。原有操作完全靠司机观察和通过声光信号来完成,操作时对绞车司机操作和反应能力要求较高。且原稳车在调速上采用串电阻调速,用交流接触器逐级切除转子串联的电阻从而达到调速的目的,这样的调速方式在启动、换挡时会产生较大的冲击电流,大量的电能消耗在电阻上,造成能源的极大浪费。并且调速精度差,完全按照档位来调节,无法实现无极变速,在减速和低速爬行过程中主要依靠工作闸来控制,对闸瓦的磨损比较严重,需要经常更换,增加了维护费用,同时在换绳过程中速度控制的准确性和安全性也难以保障。

2)更换提升机尾绳时,原所用的绳车为建矿初期产品,自动化程度较差,属于纯手动设备,缺少动力源和传动机构。作业时全部靠人工缠绳,在放绳过程中无法提供主动速度,只能依靠提升机拽动被动工作,无法与提升机保持同步放绳,收绳工作完全靠人力,劳动强度较大,在放绳过程中不能实现收绳作业。加上其速度控制完全靠制动闸调节,导致制动闸瓦磨损较大,制动闸易于老化导致制动力效果差。原尾绳车体积较大,难于运输,对井下工作地点的空间要求大。由于缠绳完全采用人力,导致排绳质量差,工作耗时长,在实际操作中对周边人员存在较大的安全隐患,无论是从时间、效率还是人工强度上都不能满足煤矿安全生产的需要。

3)换绳过程中工程设备与提升机的控制系统相对独立,各个设备间的通信通过声光信号或对讲机来实现,不能实现控制系统层面的直接信息共享和信息交互。由于信号不直接作用于控制系统,由于人的反应时间和人对传输信号的分析处理速度造成工程设备与提升机之间不能有效的配合,为了实现工程设备与提升机之间的有效配合,一般需要派造经验丰富的司机进行协作,同时为保证一致性会采用较低的工作速度,这样造成大量的时间浪费。

2工艺改进内容

2.1绳车调速方式及控制方式的改进使用变频调速系统替换原有的电阻调速系统,并利用PLC实现控制系统的升级,将原电机更换为变频电机,可通过操作台上的控制摇杆进行无极调速,并且在集中操作台上设有频率、电流、信号指示等仪表显示,增加了现场使用的可靠性和操作性。

主要有如下优点:

1)变频器具有软起功能,在启动时会遏制电流的冲击,延长电机等设备的使用寿命。

22变频调速是无极调速,调速平滑,彻底解决了逐级调速的弊端,并且调速精度高。

3)变频器可以四象限运行,在减速阶段可以将势能转换成电能返回电网,达到节能的效果。

D原串电阻调速在调速时对闸皮的磨损,设备较多,种类复杂,故障率高,直接影响施工进度,需在施工前对接触器触头等易损件需维护更换,使用变频控制可彻底解决以上问题,设备集成,外部控制线路接线简单,故障率低,设备使用的可靠性高,降低维修费用。

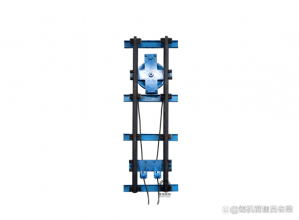

22尾绳车的改进

对旧绳车从动力源、制动力、速度调节、绳桔容量、底盘强度和排绳装置等几个方面进行改进优化,主要改进内容如下:

1)增加动力源。增加尾绳车动力系统,并按照模块化结构整合在底盘上,与滚筒组成一体结构,绞车与滚筒间采用齿轮啮合,减小空间布置体积。使其在收放钢丝绳的过程中均能够充分发挥调速和制动性能,不会出现打滑现象,控制精度高。而且操作方便,可根据现场情况及时调节速度,确保安全准确可靠,减少了施工的人数,大大提高了工作效率。

2加强制动力。针对绳车制动能力不足的问题,我们对制动装置重新设计,通过分析提升机速度和惯量设计安全制动装置,利用模块增加摩擦制动力,增加紧急制动效果,解决了放绳时制动力矩不足的问题,更好的保障了更换工作的顺利进行。

3)实现速度可调。通过分析提升机速度改进制动装置,设计传动比,能够使滚筒速度保持在0.5~1.5m/s之间,可配套变频调速系统实现无极调速。且保证内层绳速不低于0.5m/s。能够根据缠、放绳需要进行调速,在放新绳、收旧绳且可以与提升机保持同步、速度一致,最终实现速度可调。④增大绳槽容量。针对过去容绳量有所欠缺的实际,根据换绳工艺、钢丝绳绳径、长度和换绳现场的特殊要求对绳车的卷筒进行重新设计,优化现有缠绳滚筒结构,缩短排绳滚筒长度,增加绳槽容量。

新加工滚筒长度由原4.15m改为3.9a,内筒直径由0.7m改为0.45m,在减小自身体积的同时容绳量变成原绳车的1.15倍。

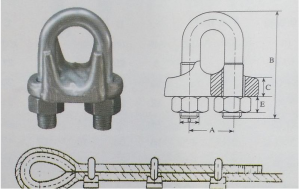

5)加强底盘强度。新加工的专用底盘,长度4.9m,宽度1.3m,强度和刚度均有加强,更符合现场底盘固定使用要求,在上下井运输绳车时方便安全。并在施工点设置了卡轨器,进一步增加了收放绳施工的安全可靠性。

6⑥增加排绳装置。在撤旧绳时,绳车两侧各有一个排绳装置,方便施工人员分居两侧调整钢丝绳位置,消除了缠绳人员在滚筒位置存在的隐患,操作简单且很好的保证排绳质量。

2.3信号系统的改进

利用网线把提升机控制和工程设备控制连起来,利用统一网络通信协议实现工程设备控制系统与提升机控制系统的通信,实现控制层面的信息共享和信息交互,使信号信息能够直接作用于控制系统,实现快速启停,快速跟进,实现精确控制。同时对绳车上的钢丝绳速度加装速度传感器,速度信息直接传至控制系统。通过实现新旧钢丝绳的速度比对,来实现工程设备的自动跟随控制,保证新旧钢丝绳的速度一致性。主要有如下优点:

1D控制系统的信息交互、信息共享保证了控制信号的快速执行。

2自动速度跟随的实现能够提高钢丝绳的敷设速度,节约时间。

3③控制系统的通信使得自动操作变为可能,能够节约大量人力。

3结论

使用变频改造后的稳车进行放新绳工作,现场调速效果好,精度高,加减速平稳,易与提升机保持同步,可操作性和安全性高,减少了施工时间,提高施工效率。使用改进后的尾绳车进行换尾绳工作,大大降低劳动强度,减少人工费用,保证了检修效率,比原施工工艺提高了近40%的效率,增加经济收益。大大缩短了更换钢丝绳时的施工时间,降低安全隐患,减少了现场绳车附近人员因人身伤害造成的经济损失。